在食品工业,尤其是糖果、蜜饯、烘焙原料等生产领域,煮糖工艺是关键工序之一。糖液在加热、浓缩、转化过程中,温度的精确控制直接决定了最终产品的色泽、风味、质地和货架期。传统依赖人工经验观察和手动调节的方式,不仅劳动强度大、稳定性差,而且难以实现标准化和规模化生产。因此,一套先进的煮糖工艺温度精确自动化控制系统,已成为现代食品厂提升核心竞争力的必备技术。

系统核心目标与功能

该自动化控制系统旨在实现煮糖过程的全流程精准管控,其主要功能包括:

- 高精度温度传感与监测: 在煮糖锅的关键点位部署高精度、耐高温的传感器(如铂电阻温度计),实时、连续地采集糖液温度数据,并将数据上传至中央控制单元。

- 智能温度控制算法: 系统内置先进的PID(比例-积分-微分)控制算法或更复杂的模型预测控制(MPC)算法。这些算法能够根据预设的工艺温度曲线(如升温、保温、降温阶段的不同目标温度与时长),实时计算并输出最优的控制指令,动态调节加热源(如蒸汽阀门开度、电磁加热功率)的输入,以快速响应并消除温度偏差。

- 多阶段工艺程序管理: 系统允许工程师预先设定和存储多种产品的“煮糖工艺配方”。每个配方包含多个阶段的温度设定值、保持时间、搅拌速度等参数。生产时,一键调用相应配方,系统即可自动执行,确保不同批次产品的高度一致性。

- 人机交互界面(HMI): 配备直观的触摸屏操作界面,实时以曲线和数字形式显示当前温度、设定温度、工艺阶段、剩余时间等关键信息。操作人员可方便地进行配方选择、参数微调、启动/暂停等操作。

- 安全联锁与报警: 系统设有完善的安全机制,如超温报警、温度传感器故障报警、加热异常停机等。一旦检测到工艺偏离安全范围或设备故障,系统能立即发出声光报警并执行预设的安全措施,防止烧焦、安全事故或设备损坏。

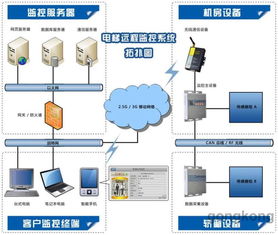

- 数据记录与追溯: 自动记录每一生产批次的完整温度曲线、操作事件和报警信息。这些数据可存储、查询并生成报表,为生产质量追溯、工艺优化和合规性审计提供坚实的数据基础。

系统优势

- 提升产品品质与一致性: 毫秒级的快速响应和±0.5℃甚至更高的控温精度,确保了糖浆转化度、水分含量、色泽形成的精确可控,使产品批次间差异极小。

- 提高生产效率与产能: 自动化运行减少了人为干预,缩短了单批次生产周期,并能实现更优的能耗控制(避免过度加热),从而提升整体产能和能效。

- 降低对熟练工人的依赖: 将老师傅的经验转化为可复制的数字工艺参数,降低了对特定操作人员个人经验的依赖,缓解了用工压力。

- 保障生产安全: 避免人工操作可能带来的烫伤、误操作等风险,并通过预防超温等减少原料浪费和设备损耗。

- 实现数字化管理: 生产数据的电子化记录与分析,为工厂的智能制造和持续改进提供了可能。

系统架构与技术实现

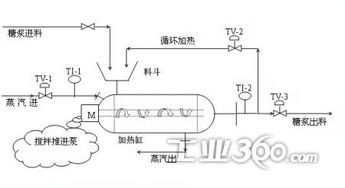

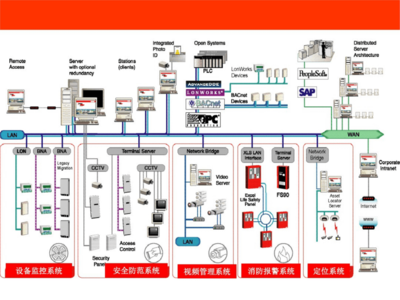

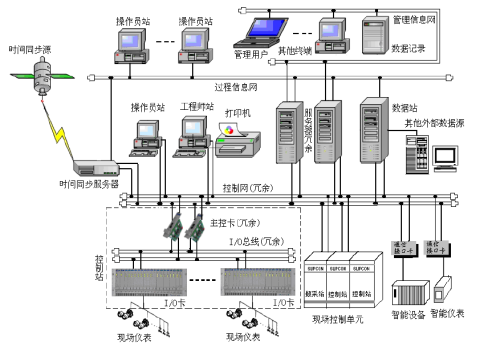

典型的系统采用分布式控制架构,主要包括:

- 现场层: 温度传感器、压力传感器、电动调节阀、搅拌电机变频器等现场设备。

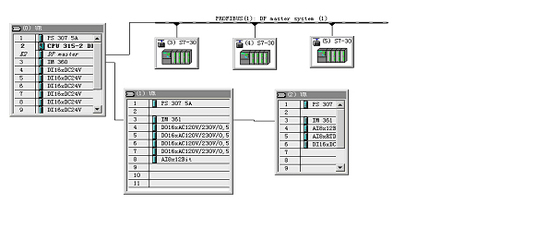

- 控制层: 以PLC(可编程逻辑控制器)或DCS(分布式控制系统)为核心,负责执行控制算法,处理输入/输出信号,是系统运行的“大脑”。

- 监控层: 工业计算机(IPC)与HMI软件,提供人机交互、数据可视化、配方管理和历史数据查询功能。

- 网络层: 工业以太网或现场总线,实现各层级设备之间稳定、高速的数据通信。

###

食品厂煮糖工艺温度精确自动化控制系统,是传统工艺与现代控制技术的深度融合。它不仅解决了煮糖工艺中温度控制的核心痛点,更推动了食品生产向标准化、自动化、数字化和智能化的方向迈进。投资于这样一套系统,对于食品企业而言,是保障产品卓越品质、提升运营效率、增强市场适应能力的一项战略性举措。